Technologie výroby karoserie, jakožto nosiče ostatních částí vozu, přímo určuje celkovou výrobní kvalitu vozu. V procesu výroby karoserie automobilů je svařování důležitým výrobním procesem. Mezi svařovací technologie, které se v současnosti používají pro svařování karoserií automobilů, patří především odporové bodové svařování, svařování v ochranné atmosféře roztaveným inertním plynem (svařování MIG) a svařování obloukem v roztaveném aktivním plynu (svařování MAG) a také svařování laserem.

Jako pokročilá technologie svařování s opticko-mechanickou integrací má technologie laserového svařování výhody vysoké hustoty energie, vysoké rychlosti svařování, nízkého svařovacího napětí a deformace a dobré flexibility ve srovnání s tradiční technologií svařování karoserií automobilů.

Struktura karoserie je složitá a části karoserie jsou převážně tenkostěnné a zakřivené komponenty. Svařování karoserie automobilů se potýká s obtížemi při svařování, jako jsou různé materiály karoserie, různá tloušťka částí karoserie, různé trajektorie svařování a tvary spojů. Kromě toho má svařování karoserií automobilů vysoké požadavky na kvalitu svařování a účinnost svařování.

Na základě vhodných parametrů svařovacího procesu může laserové svařování zajistit vysokou únavovou pevnost a rázovou houževnatost klíčových dílů karoserie při svařování, a tím zajistit kvalitu a životnost svařování karoserie. Technologie laserového svařování se může přizpůsobit svařování dílů karoserie automobilů s různými tvary spojů, různými tloušťkami a různými typy materiálů, čímž splňuje požadavky na flexibilitu výroby karoserií automobilů. Technologie laserového svařování je proto důležitým technickým prostředkem k dosažení kvalitního rozvoje automobilového průmyslu.

Proces laserového svařování karoserií automobilů

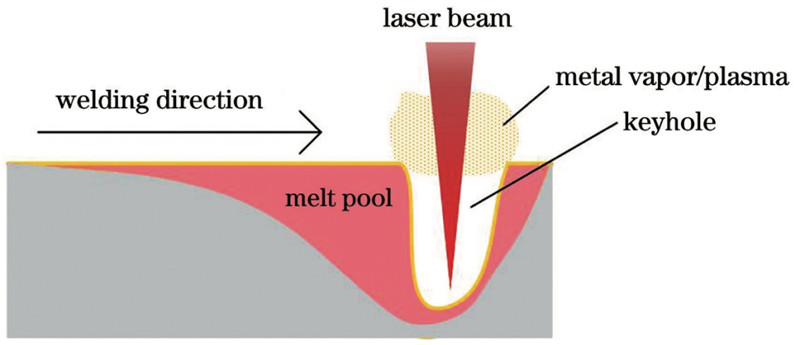

Princip procesu laserového hlubokého tavného svařování: Když hustota výkonu laseru dosáhne určité úrovně, povrch materiálu se odpaří, čímž se vytvoří klíčová dírka. Když tlak par kovu uvnitř otvoru dosáhne dynamické rovnováhy se statickým tlakem a povrchovým napětím okolní kapaliny, může laser ozařovat klíčovou dírkou až na dno otvoru a pohybem laserového paprsku vznikne kontinuální svar. vytvořený. V procesu laserového hlubokého tavného svařování není potřeba přidávat pomocné tavidlo nebo plnivo pro svaření vlastního materiálu obrobku do jednoho.

Svarový šev získaný laserovým hlubokým tavným svařováním je obecně hladký a rovný s malou deformací, což přispívá ke zlepšení přesnosti výroby karoserie automobilu. Pevnost svaru v tahu je vysoká, což zajišťuje kvalitu svařování karoserie automobilu. Rychlost svařování je vysoká, což přispívá ke zlepšení efektivity výroby svařování.

V procesu svařování karoserií může použití procesu laserového hlubokého tavného svařování výrazně snížit počet dílů, forem a svařovacích nástrojů, čímž se sníží vlastní hmotnost karoserie a výrobní náklady. Proces laserového hlubokého tavného svařování je však méně tolerantní k montážní mezeře dílů, které mají být svařeny, a montážní mezera musí být řízena mezi 0,05 a 2 mm. Pokud je montážní mezera příliš velká, dojde k defektům svařování, jako je pórovitost.

Současné výzkumy ukazují, že při svařování karoserie automobilů ze stejného materiálu je možné optimalizací procesních parametrů laserového hluboce tavného svařování získat svar s dobrou tvorbou povrchu, menším počtem vnitřních defektů a vynikajícími mechanickými vlastnostmi. Vynikající mechanické vlastnosti svaru mohou splnit požadavky na použití svařovaných součástí karoserie automobilů. Při svařování karoserií automobilů však hliníková slitina-ocel jako představitel heterogenního procesu laserového svařování hlubokým tavením není vyzrálá, ačkoli přidáním přechodové vrstvy lze dosáhnout vynikajícího výkonu svaru, ale různé materiály přechodové vrstvy na Mechanismus vlivu vrstvy IMC a jeho vliv na mikrostrukturu svarového mechanismu není jasný, vyžaduje další hloubkovou studii.

Proces svařování drátem pro plnění karoserie laserem

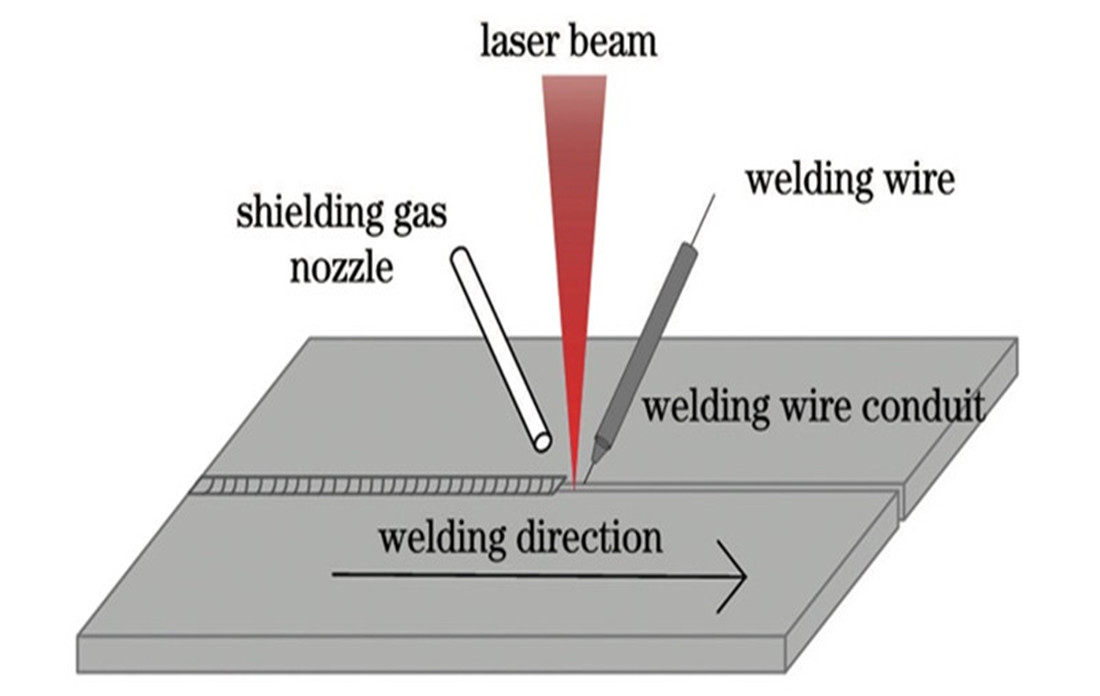

Proces svařování laserovým plničem je založen na následujícím principu: Svarový spoj vzniká předvyplněním svaru specifickým drátem nebo současným podáváním drátu během procesu laserového svařování. To je ekvivalentní přivádění přibližně homogenního množství materiálu drátu do svarové lázně během laserového hlubokého tavného svařování. Níže uvedený diagram ukazuje proces svařování laserem.

Ve srovnání s laserovým hlubokým tavným svařováním má laserové výplňové svařování dvě výhody při svařování karoserie automobilů: za prvé může výrazně zlepšit toleranci montážní mezery mezi díly karoserie, které mají být svařeny, a vyřešit problém požadavku na vysokou úkosovou mezeru pro laserové hluboké tavné svařování. ; za druhé může zlepšit rozložení tkáně v oblasti svaru použitím drátů s různým obsahem složení a následně regulovat výkon svaru.

V procesu výroby karoserie se proces svařování laserem používá hlavně ke svařování hliníkových slitin a ocelových částí karoserie. Zejména při procesu svařování dílů karoserie z hliníkové slitiny je povrchové napětí roztavené lázně malé, což může snadno vést ke zhroucení roztavené lázně, zatímco proces svařování laserovým plnivem může lépe vyřešit problém kolapsu roztavené lázně. tavením drátu v procesu laserového svařování.

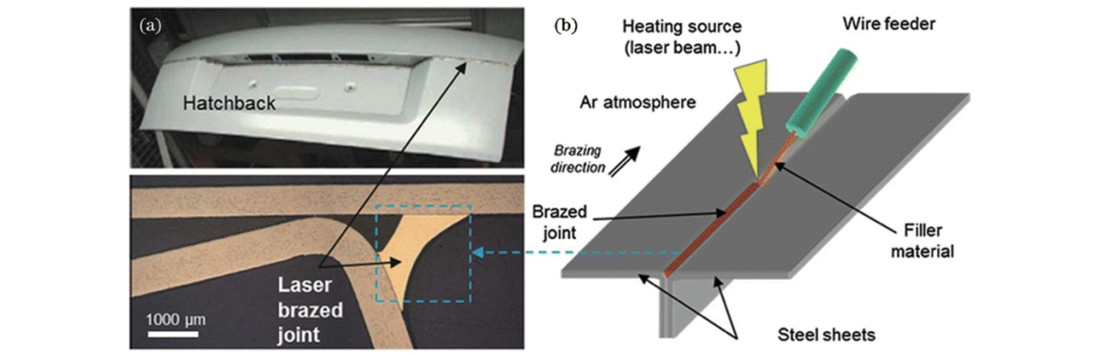

Proces pájení karoserií laserem

Proces laserového pájení je založen na následujícím principu: Pomocí laseru jako zdroje tepla je laserový paprsek zaostřen a ozařován na povrch drátu, drát se roztaví, roztavený drát stéká dolů a vyplňuje svařovaný obrobek, a mezi pájecím materiálem a obrobkem dochází k metalurgickým efektům, jako je tavení a difúze, čímž dochází ke spojení obrobku. Na rozdíl od procesu svařování laserovým plnivem proces laserového pájení pouze taví drát a ne svařovaný svařovaný kus. Laserové pájení má dobrou stabilitu svařování, ale pevnost v tahu výsledného svaru je nízká. Obrázek 3 ukazuje aplikaci procesu pájení laserem při svařování krytu zavazadlového prostoru automobilu

V procesu svařování karoserie automobilu se proces laserového pájení používá hlavně ke svařování částí karoserie, které nevyžadují vysokou pevnost spoje, jako je svařování mezi horním krytem a bočními obvody, svařování mezi horní a spodní částí zavazadla. kryt přihrádky atd. Horní kryt vozů VW, Audi a dalších středních a špičkových modelů všechny používá proces pájení laserem.

Mezi hlavní vady laserem pájených spojů karoserií automobilů patří ohryz hran, pórovitost, deformace svaru atd., přičemž vady lze výrazně potlačit regulací procesních parametrů a použitím víceohniskového procesu laserového pájení.

Proces svařování karosérií laserem a obloukem

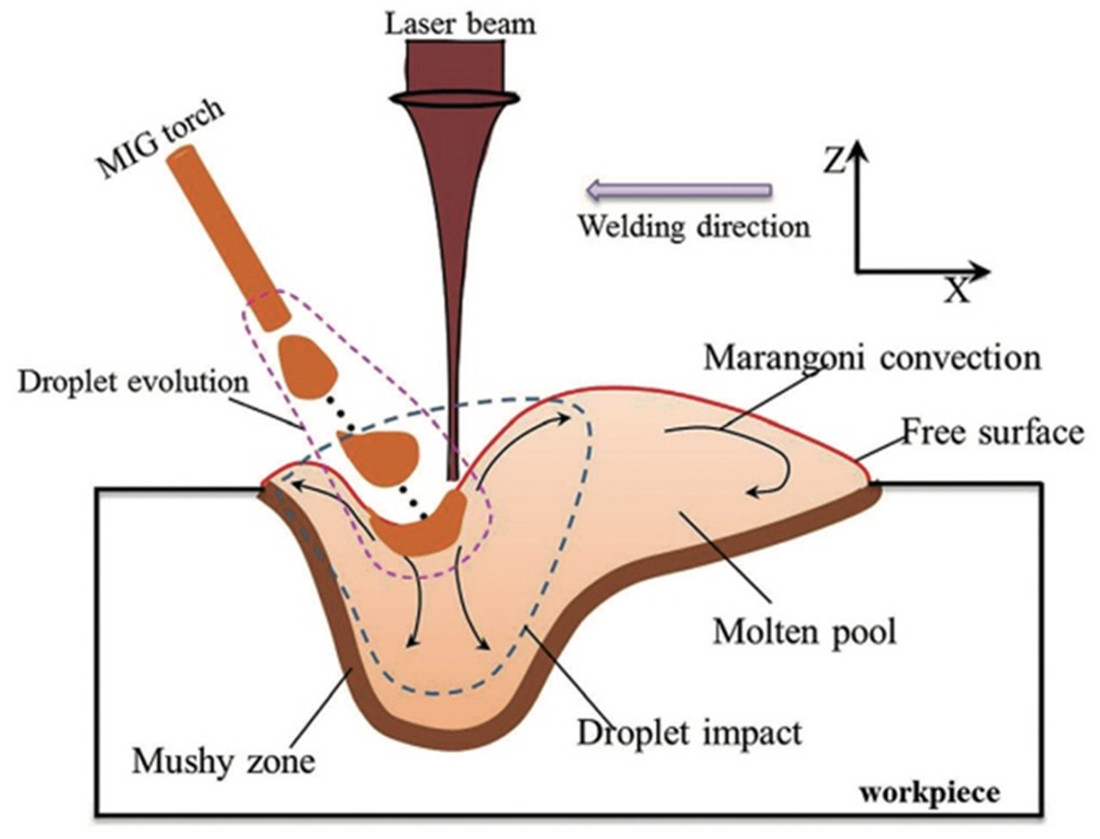

Princip procesu laserového obloukového kompozitního svařování je následující: dva zdroje tepla, laser a oblouk, působí současně na povrch svařovaného obrobku a obrobek se roztaví a ztuhne za vzniku svarového švu. Níže uvedený diagram ukazuje proces svařování laserovým obloukem.

Laserové obloukové kompozitní svařování kombinuje výhody laserového svařování a obloukového svařování: za prvé, působením duálních zdrojů tepla lze zvýšit rychlost svařování, příkon tepla se zmenší, deformace svaru je malá, zachovává vlastnosti laserového svařování ; za druhé, lepší schopnost přemostění, tolerance montážní mezery je větší; za třetí, rychlost tuhnutí roztavené lázně se zpomalí, což přispívá k odstranění pórů, trhlin a jiných vad svařování, zlepšuje organizaci a výkon tepelně ovlivněné zóny Za čtvrté, díky oblouku je schopen svařovat materiály s vysokou odrazivostí a vysokou tepelnou vodivostí, s širší škálou aplikovaných materiálů.

V procesu výroby karoserie je proces laserového obloukového kompozitního svařování především svařováním součástí karoserie z hliníkové slitiny a hliníkové slitiny - ocelových odlišných kovů, pro montážní mezeru větších částí svařování, jako je část umístění dveří automobilu. svařování, je to proto, že montážní mezera vede k přemostění kompozitního svařování laserem a obloukem. Kromě toho je technologie obloukového svařování laser-MIG aplikována také na polohu bočních střešních nosníků karoserie Audi.

V procesu svařování karoserií má kompozitní svařování laserovým obloukem výhodu velké tolerance mezery ve srovnání s jednoduchým laserovým svařováním, avšak kompozitní svařování laserovým obloukem vyžaduje komplexní zvážení relativní polohy laseru a oblouku, parametrů laserového svařování, oblouku parametry a další faktory. Chování přenosu tepla a hmoty procesu laserového obloukového svařování je složité, zejména energetická regulace svařování heterogenních materiálů a mechanismus regulace tloušťky IMC a tkáně je stále nejasný a vyžaduje další posílení výzkumu.

Další procesy laserového svařování karoserií

Laserové hluboké tavné svařování, laserové přídavné svařování, laserové pájení natvrdo a laserové obloukové kompozitní svařování a další svařovací procesy mají vyspělejší teorii a širokou škálu praktických aplikací. Vzhledem k tomu, že požadavky automobilového průmyslu na účinnost svařování karoserií rostou a poptávka po svařování různorodých materiálů v lehké výrobě se zvyšuje, pozornost si získalo laserové bodové svařování, laserové oscilační svařování, svařování více laserovými paprsky a laserové letové svařování.

Proces laserového bodového svařování

Laserové bodové svařování je pokročilá technologie laserového svařování s vynikajícími výhodami vysoké rychlosti svařování a vysoké přesnosti svařování. Základním principem bodového laserového svařování je zaměřit laserový paprsek na bod na svařovaném dílu, aby se kov v tomto bodě okamžitě roztavil, a úpravou hustoty laseru k dosažení tepelného vedení svařování nebo efektu hlubokého tavného svařování, když laserový paprsek přestane fungovat, tekutý kov refluxuje, tuhne a tvoří spoj.

Existují dvě hlavní formy laserového bodového svařování: pulzní laserové bodové svařování a kontinuální laserové bodové svařování. Laserový paprsek při pulzním laserovém bodovém svařování má vysokou špičkovou energii, ale doba působení je krátká a obecně se používá pro svařování lehkých kovů, jako jsou slitiny hořčíku a slitiny hliníku. Při kontinuálním laserovém bodovém svařování má laserový paprsek vysoký průměrný výkon a dlouhou dobu působení laseru a většinou se používá pro svařování oceli.

Při svařování karoserie automobilů má laserové bodové svařování ve srovnání s odporovým bodovým svařováním výhody bezkontaktní a samostatně navržené trajektorie bodového svařování, která může uspokojit poptávku po vysoce kvalitním svařování pod různými mezerami mezi materiály karoserie automobilů.

Proces laserového oscilačního svařování

Laserové oscilační svařování je nová technologie laserového svařování, která byla navržena v posledních letech a získala širokou pozornost. Principem této technologie je dosažení rychlé, uspořádané a malé oscilace laserového paprsku integrací oscilačního zrcadla do laserové svařovací hlavy, čímž se dosáhne efektu míchání paprsku při pohybu vpřed při laserovém svařování.

Mezi hlavní trajektorie oscilací v procesu laserového oscilačního svařování patří: příčná oscilace, podélná oscilace, kruhová oscilace a nekonečná oscilace. Proces laserového oscilačního svařování má významné výhody při svařování karoserie automobilů, protože stav toku taveniny se výrazně mění oscilací laserového paprsku, takže proces může eliminovat nestavené vady, dosáhnout zjemnění zrna a potlačit pórovitost při svařování. stejný materiál karoserie automobilů a zlepšit problémy nedostatečného promíchání různých materiálů a špatných mechanických vlastností svarového švu při svařování rozdílných materiálů karoserie automobilů.

Proces svařování více laserovým paprskem

V současné době lze vláknové lasery použít k rozdělení jednoho laserového paprsku na více laserových paprsků pomocí modulu pro dělení paprsku instalovaného ve svařovací hlavě. Svařování více laserovým paprskem je ekvivalentní použití více zdrojů tepla ve svařovacím procesu. Úpravou distribuce energie paprsku mohou různé paprsky dosahovat různých funkcí, jako například: paprsek s vyšší hustotou energie je hlavním paprskem, který je zodpovědný za hluboké svařování; pomocný paprsek s nižší hustotou energie může vyčistit a předehřát povrch materiálu a zvýšit absorpci energie laserového paprsku materiálem.

Proces svařování více laserovým paprskem může zlepšit odpařování zinkových par a dynamické chování taveniny během svařování pozinkovaných ocelových plechů, zlepšit problém rozstřikování a zvýšit pevnost svarového švu v tahu.

Laserový letový svařovací proces

Technologie laserového letového svařování je nová technologie laserového svařování s vysokou účinností svařování a autonomním návrhem svařovací trajektorie. Základní princip laserového letového svařování spočívá v tom, že když laserový paprsek dopadá na X a Y zrcadla skenovacího zrcadla, úhel zrcadla je řízen autonomním programováním, aby se dosáhlo vychýlení laserového paprsku v libovolném úhlu.

Tradičně se laserové svařování karoserie automobilu spoléhá hlavně na svařovací robot, který pohání laserovou svařovací hlavu pro synchronní pohyb, aby se dosáhlo svařovacího efektu. Opakující se vratný pohyb svařovacího robota však značně omezuje účinnost svařování karoserií automobilu kvůli velkému počtu svarů a dlouhé délce svarů. Naproti tomu laserového letového svařování lze v určitém rozsahu dosáhnout jednoduchým nastavením úhlu reflektoru. Technologie laserového letového svařování proto může výrazně zlepšit účinnost svařování a má široké uplatnění.

Shrnutí

S rozvojem automobilového průmyslu se budoucnost technologie svařování karoserií bude nadále vyvíjet jak v procesu svařování, tak v inteligentní technologii.

Karoserie automobilu, zejména karoserie nového energetického vozidla, se vyvíjí směrem k nízké hmotnosti. Lehké slitiny, kompozitní materiály a heterogenní materiály budou více používány v karoseriích automobilů, konvenční proces laserového svařování je obtížné splnit jeho požadavky na svařování, takže vysoce kvalitní a efektivní proces svařování se stane budoucím vývojovým trendem.

V posledních letech byl vznikající proces laserového svařování, jako je svařování laserem s výkyvem, svařování více laserovým paprskem, svařování laserovým letem atd., v kvalitě svařování a účinnosti svařování počátečního teoretického výzkumu a průzkumu procesu. Budoucností musí být vznikající proces laserového svařování a lehké materiály karoserie automobilů, svařování heterogenních materiálů a další scénáře úzce spojené, konstrukce trajektorie výkyvu laserového paprsku, mechanismus působení energie více laserových paprsků a zlepšení účinnosti letového svařování a další aspekty vnitřního svařování. hloubkový výzkum s cílem prozkoumat vyzrálý proces svařování lehkých karoserií automobilů.

Technologie laserového svařování karoserie je hluboce integrována s inteligentní technologií, snímání stavu laserového svařování karoserie v reálném čase a zpětná kontrola procesních parametrů mají rozhodující roli v kvalitě svařování. Současná inteligentní technologie laserového svařování se většinou používá pro plánování a sledování trajektorie před svařováním a kontrolu kvality po svařování. Domácí i zahraniční výzkum v oblasti detekce vad svařování a adaptivní regulace parametrů je stále v plenkách a technologie adaptivního řízení parametrů procesu laserového svařování nebyla ve výrobě karoserií uplatněna.

Proto by pro aplikaci technologie laserového svařování v charakteristikách procesu svařování karoserií automobilů měla být budoucnost vyvinuta s pokročilým inteligentním snímacím systémem laserového svařování s více senzorovými jádry a vysokorychlostním vysoce přesným řídicím systémem svařovacího robota, aby bylo zajištěno, že laserové svařování inteligentní technologie v reálném čase a přesnosti každého spoje, prostřednictvím odkazu "plánování trajektorie před svařováním - adaptivní kontrola parametrů svařování po svařování online kontrola kvality", aby byla zajištěna vysoká kvalita a efektivní zpracování.

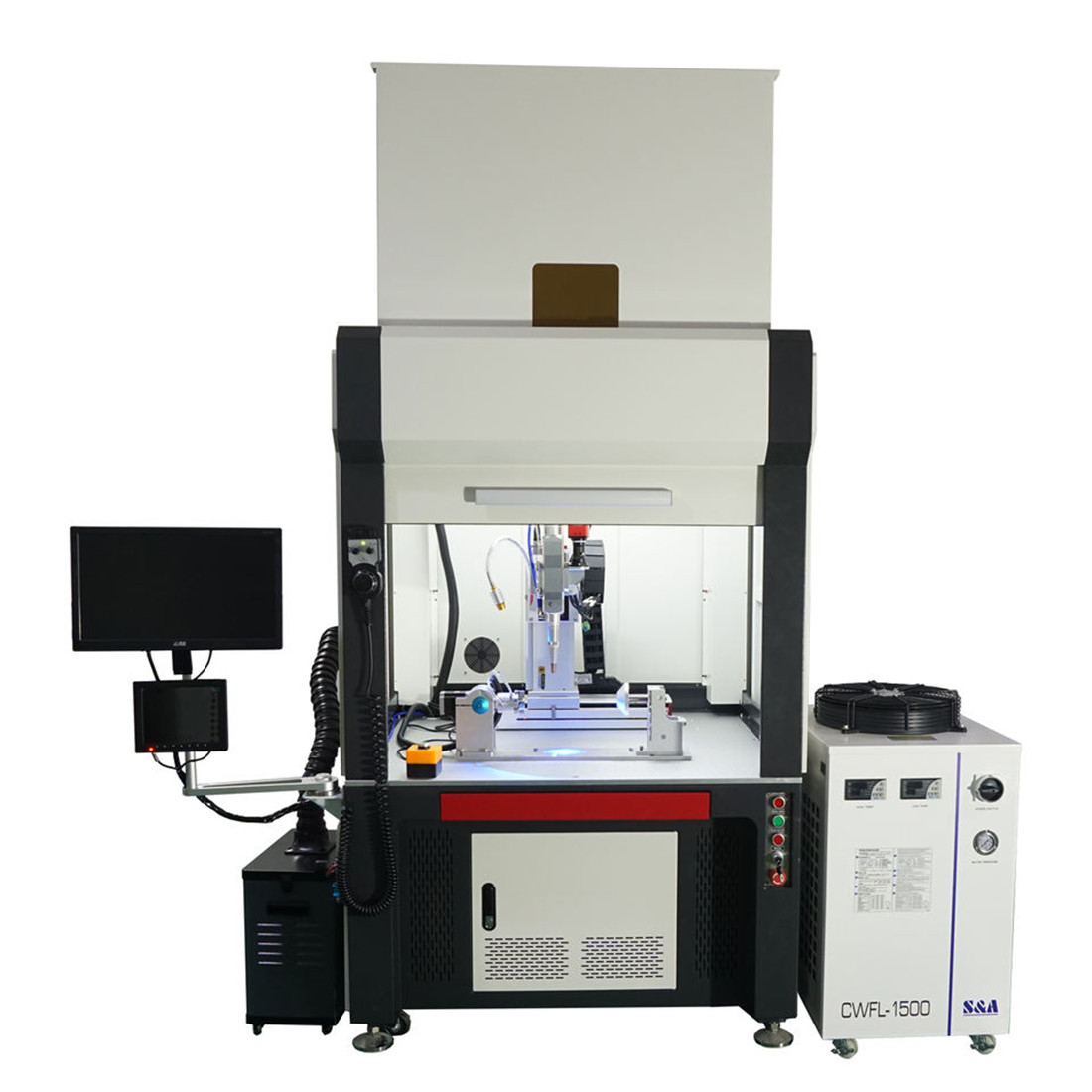

Společnost Maven pro laserovou automatizaci se zaměřuje na laserový průmysl již 14 let, specializujeme se na laserové svařování, máme robotické rameno laserové svařovací zařízení, stolní automatický laserový svařovací stroj, ruční laserový svařovací stroj, navíc máme také laserový svařovací stroj, laserový řezací stroj a laserový značkovací gravírovací stroj, máme spoustu případů řešení laserového svařování, v případě zájmu nás můžete vždy kontaktovat.

Čas odeslání: prosinec-09-2022